안녕하세요!

중소기업이 한국형 강소기업(K Champ)으로 전환하는 데 있어 도움을 주고자 노력하는 '강소 제조인'입니다.

이번에는 스마트팩토리 관련 "정부 추진 정책"에 대해 정리된 자료를 공유하도록 하겠습니다.

|

배경과 정의

특징, 구축 Flow 및 효과

구성 요소 및 핵심 기술

사물인터넷(IoT), Sensor 류

IoS(MES, PLM, ERP, SCM)

사이버물리시스템(CPS)

주요국(독, 미, 한) 추진현황과 문제점

정부 추진 정책

국내, 외 구축 사례

|

■ 정부 스마트팩토리 추진 정책

∎ 민간 자율적 확산 원칙, 정부는 모델 제시 및 확산 기반 조성

⦁ 모델 공장 구축 → 스마트 공장의 수준, 형태 구체적 제시

⦁ 표준, 인증, 보안 등 자율적으로 스마트 공장 구축, 안전하고 편리하게 운용할 수 있는 제도적 기반 마련

∎ 개별 기업, 업종, 산단을 활용한 맞춤형 스마트 공장 확산

⦁ 개별 기업 단위의 스마트화와 동시에 가치사슬(업종) 및 공간적(산단) 네트워크의 효과적 활용

⦁ 다양한 기업 수준, 수요를 충족하는 모델 및 지원

∎ 스마트 공장 수준의 지속적 고도화

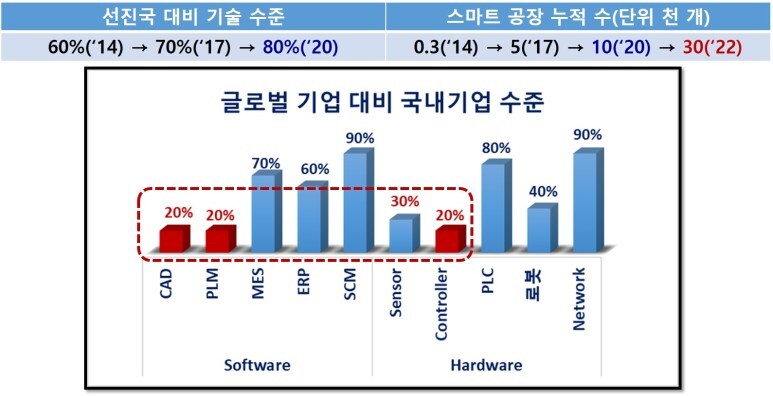

⦁ 기술력이 취약하거나 전략적 육성 분야 핵심기술의 신속 개발

⦁ 개발된 기술이 즉각적으로 확산에 적용될 수 있는 체계 구축

※ 참고로 중소기업의 48%가 스마트 공장 구축을 희망(Factory Automation 저널, ’18) 하고 있으며 2018년도까지 보급된 스마트 공장 지원 사업의 숫자는 약 7,800개임.

|

목 표

|

‘14~‘18

|

‘19

|

‘20

|

‘21

|

‘22

|

누계

|

|

전 국

|

7,800

|

4,000

|

6,000

|

6,000

|

6,200

|

30,000

|

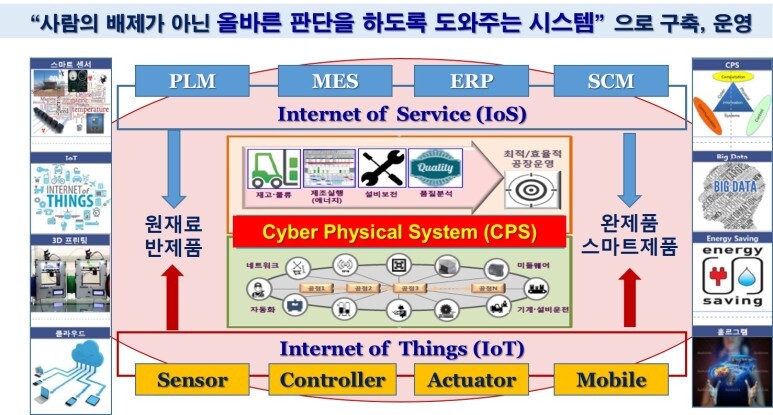

◈ 스마트팩토리 운영 관리 시스템 프레임 워크

민관합동 스마트 공장 추진단, 서울대 박진우 교수

● 스마트팩토리 (Smart Factory) 추진 단계 (자료 : 민간합동 스마트 공장 추진단)

(기초) 생산 이력 추적관리 (표준화, 데이터 디지털화) → (중간 1) 실시간 정보 수집 및 생산관리 (눈으로 보는 관리) → (중간 2) 생산 자동화, 최적화 (IoT 화) → (고도화) 지능형 유연 생산 (CPS/AI)

|

수준/분야

|

현장 자동화

|

공장 운영(MES/POP)

|

기업 자원관리(ERP)

|

제품개발(PLM)

|

공급사슬관리

(SCM)

|

|

고도화

(Level 5)

|

IoT/IoS 기반의 CPS 화

|

인터넷 공간 상 비즈니스 CPS 네트워크 협업

|

|||

|

IoT/IoS 화

|

IoT/IoS(모듈) 화 빅데이터 기반의 진단 및 운영

|

||||

|

중간 2

(Level 4)

|

설비 제어

자동화

|

실시간

공장제어

|

공장 운영 통합

|

시뮬레이션과 일괄 프로세스 자동화

|

다품종

개발 협업

|

|

중간 1

(Level 3)

|

설비 데이터 자동 집계

|

실시간

의사결정

|

기능 간 통합

|

기술 정보 생성 자동화와 협업

|

다품종

생산 협업

|

|

기초

(Level 1~2)

|

실적 집계

자동화

|

공정 물류 관리(POP)

|

관리 기능

중심 기능

개별 운용

|

서버를 통한 기술/납기 관리

|

단일

모기업 의존

|

|

ICT 미적용

|

수작업

|

수작업

|

수작업

|

수작업

|

스마트폰, 메일

|

0) ICT 미적용 : 현장 내 노하우인 암묵지를 표준화 수준 미흡 및 자원관리와 공정운영 대부분을 수작업으로 실시

1) 기초 수준 : 아날로그 생산정보 → 디지털화, 정보 수집 및 자동 실적 집계

⦁ 기초적인 ICT(바코드, RFID)를 활용하여 생산 일부 분야의 정보를 수집, 활용하고 모기업 인프라를 활용하여 자사의 정보시스템을 구축

2) 중간 수준, 1단계 : 실시간 데이터를 분석하여 개발, 생산, 유통 및 물류와 공유 → 실시간 의사결정

⦁ ICT(센서, IoT)를 활용하여 설비 정보를 최대한 자동으로 획득하고 기업 운영의 자동화를 지향

⦁ CMS(Cloud-based Manufacturing System) 및 RMS(Reconfigurable Manufacturing System)가 진행되고 있는 상태

3) 중간 수준, 2단계 : 모기업과 공급 사슬 관련 정보 및 엔지니어링 정보 공유 → 실시간 공장제어

⦁ 원인과 해결책을 스스로 판단, 제어 및 협력사 간 정보 공유, 공급계획 최적화와 제어 자동화를 기반으로 실시간 회사 운영이 가능

4) 고도화 단계 : IoT, 빅데이터와 연계 → CPS 기반의 완전한 지능형 공장 구현

⦁ 사물인터넷 기반의 가상 물리시스템(CPS) 화를 통해 사이버공간에서 사업 제반 활동을 실현하는 궁극적인 수준

|

구 분

|

내용

|

공장 운영 분야

(설루션 등 S/W)

|

설비 자동화 분야

(센서, 로봇 등 H/W)

|

|

|

ICT

미적용

|

현장 암묵지 → 형식지인 표준화 미흡

|

⦁ 생산설비, 물류 등의 모니터링 관리 및 공장 운영이 수작업, 종이문서 사용 수준

|

수작업

|

|

|

기초 수준

(모기업 의존)

|

아날로그 생산정보 디지털화, 실적 집계 자동화

|

⦁ 공정 물류 중심의 생산 실적관리(POP)

⦁ 관리기능 중심, 기능 개별 운용

|

기존 ICT와 접목하여 바코드・ RFID 등을 활용한 기초 데이터 수집 및 CAD 사용

|

|

|

점검

|

식별(Identified) - 부분적 표준화

|

|||

|

모니터링

|

측정(Measured) - 생산실적 정보

|

|||

|

중간

수준

|

1 단계

(제어)

|

⦁ 설비 데이터 자동 집계, 분석 → 의사결정

⦁ 개발, 생산, 유통 및 물류와 공유

|

⦁ 설비・생산정보를 활용한 품질분석 및 실시간 생산관리, 기능 간 통합

|

첨단 ICT와 접목하여 센서, PLC 등을 활용한 실시간 생산정보 자동 수집・설비 제어

|

|

2 단계

(최적화)

|

⦁ 설비 제어 자동화

⦁ 원인과 해결책을 스스로 판단, 제어 및 협력사 간 정보 공유

|

⦁ 실시간 공장 제어, 공장 운영 통합

|

||

|

고도화 수준

(자율 운영)

|

⦁ 맞춤 및 자율(Customized)

⦁ IoT, CPS 기반의 완전한 지능형 공장 구현

|

⦁ 기획-생산-유통・물류 시스템 통합으로 제조 全 단계 실시간 연동

|

스스로 판단하는 다기능 로봇, CPS 심화로 全 공장 자동 운영

|

|

∎ 스마트팩토리 계층 구조

|

애플리케이션

계층

|

제조 애플리케이션 컴포넌트 연동 프레임 워크

|

||

|

제품 및 공정 설계, 제조 실행, 품질분석, 설비보전, 제조 안전, 증강 작업, 유통 조달

|

|||

|

플랫폼 계층

|

IoT 공통 플랫폼

|

||

|

빅 데이터 플랫폼

|

가상현실 생산 시스템(CPP) 플랫폼

|

Cloud 플랫폼

|

|

|

데이터 분석, 수집, 관리

정보 가시화

|

공장 지원 모델링, 시뮬레이션

생산 프로세스 제어관리

가치사슬 공급 망 설계

|

||

|

기기 및

네트워크 계층

|

이 기종 다종 프로토콜 지원 IoT 게이트웨이

스마트 디바이스 HML/PLC

|

||

|

유무선 팩토리 네트워크

|

|||

|

RFID /스마트 팩토리 / 스마트 센서

|

|||

∎ 스마트팩토리 구축 단계별 수준 (자료 : 산업통상자원부 스마트 공장 기술 로드맵(2015))

|

구 분

|

기초 단계

(정보화)

|

중간 1, 2단계

(지능화)

|

고도화 단계

가치사슬 통합

(완전 유연 생산)

|

|

To-Be

|

생산설비, 물류 등의 정보를 기초 ICT(Bar code, RFID 등을 활용, 기초 데이터 수집하고 이를 활용한 생산관리 구현

|

ICT(센서, PLC, IoT 등), 자동화 설비를 활용한 실시간 생산정보 자동 수집, 설비 제어로 최적화된 생산운영 환경 구축

|

실제와 가상이 결합된 고도화된 ICT(CPS)와 스스로 판단하는 다기능 로봇, 자동화 설비를 활용하여 지능화된 완전한 전 공장 자동 생산체계 구축

|

|

현장 자동화

(H/W)

(센서, 로봇 등)

|

바코드・ RFID 등 활용 기초 데이터수집

|

센서, PLC 등을 활용한 실시간 생산정보 자동 수집・설비 제어

|

스스로 판단하는 다기능 로봇, CPS 심화로 全 공장 자동 운영

|

|

공장 운영

(S/W)

(PLM/MES/ERP/

SCM 등)

|

공정 물류 중심의

생산 실적관리

|

설비, 생산정보를 활용한 품질분석 및 실시간 생산관리 등

|

기획-생산-유통-물류 시스템 통합으로 제조 전 단계 실시간 연동

|

|

적용 기업

|

중소기업

|

중견기업, 대기업

|

Siemens, Tesla, LS산전

|

∎ 구축 부문별 목표

|

구 분

|

기초 단계

|

중간 1단계

|

중간 2단계

|

고도화 단계

|

|

현장

자동화

|

ㅇ 생산실적 정보 집계 가능 수준

- Lot 별 기초적인 실적 정보를 집계하는 수준 (바코드, Timer, Counter 등의 기초 센서 이용)

|

ㅇ 계측정보 집계 자동화

- 측정 센서 (인장강도, 정밀도, 온습도, 압력, 화학 측정 등) 고도화

|

ㅇ 생산실적 및 계측정보 집계 자동화, 설비 제어 자동화

- CAD/CAE/CAM 운영

- 레시피 생성 및 PLC 제어

|

ㅇ 설비, 자재 등의 사물에 고유 식별자를 부여, 이들 활동 식별

ㅇ 인터넷(IP)을 이용한 사물 식별 및 사물 간의 대화 구현

|

|

제품

개발

|

ㅇ 제품 개발 프로젝트 관리만 수행하는 수준(복수 프로젝트 관리 포함)

|

ㅇ 제품개발을 위한 기준정보와 엔지니어링 정보를 생성하는 수준

|

ㅇ 기준정보와 엔지니어링 정보가 스마트 공장과 자동적으로 연동, 일관성 있게 자동화를 지향

|

ㅇ 가상 물리시스템 공장 구현

- 공장의 모듈화 및 IoT 화

- IoT 호된 설비/자재/공정/활동/공장의 식별 및 IP 이용한 사물 간 대화

- IP를 이용한 가상 환경 하에서 공장 운영

ㅇ 빅데이터를 이용한 기업진단 및 운영 최적화

ㅇ 빅데이터를 이용한 시장 동향 분석 및 신제품 개발 활용

ㅇ 단일화된 기업 경영시스템

|

|

공장

운영

|

ㅇ 공정 물류관리(POP) 수준

- 자재와 제품 생산 이력 관리, 역추적 가능(Lot-tracking)

- 생산실적관리 및 작업지시

|

ㅇ 실시간 공장 운영 현황 분석 및 의사결정 - 공장 운영상태 실시간 모니터링, 실시간 공정품질분석/경고

|

ㅇ 제어 기반의 공장 운영 최적화, 실시간 스케줄링/의사결정

ㅇ 주기적 분석 및 피드백을 통한 가치 창출형 공장 경영

|

|

|

기업

자원

관리

|

ㅇ 수불 및 재고 정도 향상

|

ㅇ 공장 운영 시스템과 자동생산계획의 연계

ㅇ 계획과 원가의 정도 향상

|

ㅇ 제품개발 시스템 연계

ㅇ KPI 개발 운영

ㅇ 눈으로 보는 경영(대시보드)

|

|

|

공급

사슬

관리

|

ㅇ 모기업의 IT 인프라를 활용하여 정보 공유 - 자기 업은 자신의 시스템을 보유하지 않으며 모기업이 보유하는 시스템을 사용하여 모든 정보를 처리함

|

ㅇ 모기업과 영업, 생산, 품질정보 등을 공유하되 독자적으로 정보시스템을 운영하는 독립형 협업

|

ㅇ 모기업과 영업, 생산, 품질정보와 제품개발 정보를 공유하되 독자적으로 정보시스템을 운영하는 독립형 협업

|

ㅇ 가상 물리시스템(CPS) 기반의 협업 - IoT와 IoS를 통한 설비, 공정, 공장 등의 자유로운 선택 및 비즈니스 활동

ㅇ 제품개발부터 완제품까지 인터넷 공간상의 경영

|

● 스마트팩토리 정부 지원

정부는 2019년 스마트 공장 보급 확산사업에 2018년 1,330억 원 예산 대비 2.6배 늘어난 3,428억 원을 투자하여 스마트 공장 4천 개를 늘리겠다는 계획으로 스마트 공장은 지난해까지 7,903개가 구축됐다.

주요 사업으로는 ▲ 스마트 공장 구축 및 고도화, ▲ 로봇 활용 제조혁신 지원, ▲ 스마트 마이스터, ▲ 스마트화 역량 강화, ▲ 스마트화 수준 확인 등임(중소 벤처기업부, 2019. 2. 13)

⦁ 지원 대상 : 중소/중견기업(조선기자재 업체, 소비재 수출 기업, 기업활력 법에 따른 사업 재편 승인기업, 로봇 도입 관련 기업, 정보보호 인증기업에겐 가점 부여)

⦁ 지원 사항 : 제품설계, 생산공정 개선 등을 위한 IoT 등 첨단 기술이 적용된 스마트 공장 또는 스마트팩토리 설루션 구축 및 솔루션 연동 자동화 장비, 제어기, 센서 등 구입 지원

|

구분

|

세부 지원 사항

|

상세 내역

|

|

지원

부문

|

제조자 동화

|

저비용, 고효율 제조로봇/IoT 센서 로봇 등을 접목하여 생산성과 품질 경쟁력 향상

|

|

공장 시뮬레이션

|

공장 제품설계 등에 사전 검증을 통한 시행착오 예방

공장 및 공정 레이아웃 시뮬레이션 분석, 데이터 해석을 통한 품질 확보

|

|

|

초정밀 금형

|

금속 소재의 정밀 설계 가공, 조립을 위한 설루션 제공 및 도장, 코팅, 연마 등 공정개선을 통한 외관품질 및

생산성 향상 지원(스마트 공장 설루션과 연계 조건)

|

|

|

제품개발 지원 시스템 (PLM)

|

CAD/CAE/CAPP/CAM 등의 제품개발 및 공정 개발에 필요한 도구와 연계하여 정보지원을 하는 PLM 시스템

|

|

|

현장 자동화 및

공장 운영 시스템

|

공정관리, 품질관리, 설비관리를 비롯한 제반의 데이터 집계 및 제어 자동화를 목적으로 개발된 MES 시스템

|

|

|

기업 자원관리 시스템 (ERP)

|

기업의 자원을 관리하는 시스템/입고, 생산, 출하, 재고관리 등의 제반의 기능을 수행하는 ERP 시스템

|

|

|

공급사슬관리 시스템 (SCM)

|

수요예측, 생산계획, 공장 운영 스케줄링 등의 제조업 운영 최적화를 지원하는 시스템, ERP 또는 MES와 연계된 B2B, B2C 거래를 지원하는 EDI 시스템

|

|

|

지원

규모

|

총 3,125억 원

- 신규 구축 : 기업당 총 사업비의 50% 최대 1억 원을 지원, 추가 비용은 민간부담

- 고도화 단계 : (기초) 1억 원, (중간 1 이상) 1.5억 원 지원

|

|

|

절차

|

1. 사업공고 및 모집 → 2. 평가 및 선정 → 3. 지역별 자금배정 → 4. 사업 착수 → 5. 중간 점검 → 6. 최종 점검 및 평가/사업비 지급, 정산 → 7. 성과 분석

|

|

※ 참고로 경남 지역은 기업 부담금 경감을 위해 도에서 20%의 비용을 추가로 지원, 정부 50% + 경남 20%로 총 70%를 지원하며, 스마트 공장 구축 운영자금을 지원하는 금융상품인 ‘경남 스마트팩토리 론(Loan)’ 출시

|

사업명

|

지원 유형

|

지원내용

|

정부 지원액

(기업 당, 최대)

|

|

스마트

공장

구축 및

고도화

|

신규 구축

|

스마트 공장 미구축 기업 대상,

솔루션 및 연동 설비 구축 지원

|

1억 원 (50%)

|

|

고도화

|

스마트 공장 기구축 기업 대상,

스마트 공장 고도화 지원

|

(기초) 1억 원

(중간 1 이상) 1.5억 원

|

|

|

대 중 소

상생형

|

주관기관(대기업 등)이 중소·중견기업과

협력하여 스마트 공장을 구축할 경우

정부가 비용 일부 지원

|

정부(30 ~ 50%),

대기업(30 ~ 60%)

|

|

|

시범공장

|

도입 희망 기업이 벤치마킹할 수 있는

시범공장을 주요 거점에 구축 지원

|

3억 원

|

|

|

업종별 특화

|

유사 제조공정(업종 등)을 가진 기업의

스마트 공장 공통 특화 솔루션 구축 지원

|

1억 원 (50%)

|

|

|

로봇 활용 제조혁신지원

|

로봇 엔지니어링, 로봇 도입,

로봇 활용교육 등 패키지 지원

|

3억 원 (50%)

|

|

|

스마트 마이스터

|

스마트 공장 구축 기업의 현장진단 및

구축 과정 중 현장 애로 해결 지원

|

마이스터 인건비

|

|

|

스마트화 역량 강화

|

컨설팅 비용

|

||

|

스마트 공장 수준 확인

|

스마트 공장 관련 기업 제조 수준 진단 및

고도화 가이드라인 제시

|

진단 비용

|

|

다음에는 스마트팩토리의 "국내, 외 구축 사례"에 대해 정리된 자료를 공유하도록 하겠습니다.

'과학,수학,기술' 카테고리의 다른 글

| 인공지능이 넘보기 힘든 3가지 일자리 열쇳말은 (0) | 2023.05.16 |

|---|---|

| 로봇물류시스템 데모센터에서 만나는 스마트팩토리 솔루션 (0) | 2023.05.16 |

| 포화수증기압과 clausius- clapeyron 방정식, 삼중점 (0) | 2023.05.16 |

| 포화증기및 포화 증기표 (0) | 2023.05.16 |

| 문화산업가치 갈수록 대떡락하고 성접대 어려워 질것 (0) | 2023.05.16 |